Kooldioxide is het eindproduct van de koolstofcyclus, of de koolstof nu biologisch of via verbranding is verwerkt. Het verdwijnt in de atmosfeer of begint aan een nieuwe cyclus via de fotosynthese. De mens gebruikt het vooral voor tertiaire oliewinning of in frisdranken en brandblusapparaten. En al langer voor de productie van ureum en methanol en een snuifje aspirine. Nu dus ook voor het maken van nieuwe, afbreekbare CO2-kunststoffen.

De hoeveelheden zijn nog klein en de katalysatoren voor de processen om deze nieuwe kunststoffen te maken, zijn nog in volle ontwikkeling. Daarbij valt op dat de architecten en ontwikkelaars van deze nieuwe materialen het meteen ‘goed’ willen doen, dus liever geen katalysatoren uit kobalt of cadmium bevattende stoffen, maar eerder uit ijzer of zink. Of, zoals Peter Styring (Universiteit Sheffield) zegt: ‘katalysatoren zijn de belangrijkste cross-over technologie en in gebruik in 85% van alle chemische processen.’

Beter biologisch afbreekbaar

De meeste nieuwe CO2-kunststoffen en hun processen bevinden zich overigens nog in de laboratoriumfase, hoewel er op de Achema deze zomer al een gebruiksvoorwerp (stofzuigerhuis van Siemens) uit polypropeencarbonaat, een van deze nieuwe CO2-kunststoffen, te zien was. Een van de voordelen van deze categorie kunststoffen is dat ze in vele gevallen biologisch afbreekbaar zijn door het zuurstofmolecuul in de keten. Zo is de keten gemakkelijker ‘op te eten’ door de bacteriën.

Deze nieuwe CO2-plastics, de eersten op de markt, polypropeen- en polyetheencarbonaat en CO2-urethanen, waren een belangrijk onderwerp op de tweedaagse conferentie van het Duitse nova-Institut begin oktober in Essen. Daar kwam de hele nieuwe kooldioxide-economie ter sprake (zie ons artikel van 14 oktober 2012) met de toepassingen en het verwerven van CO2 dat als enige grondstof in Europa overvloedig en zonder kosten voorhanden is.

Een absolute doorbraak

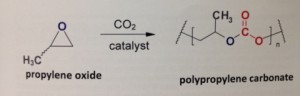

Polypropeencarbonaat (PPC), dat 43% gewichtsprocent CO2 bevat, lijkt de eerste belangrijke kunststof in deze nieuwe reeks. Het wordt nu nog gemaakt door conventioneel propeenoxide uit nafta, dat later natuurlijk zelf uit CO2 – via methanol – zal worden gemaakt, te polymeriseren met CO2. Later betekent hier: op het moment dat de kunstmatige fotosynthese zal zijn doorgebroken. Tegen die tijd zal deze kunststof dus vrijwel geheel uit CO2 bestaan en 100% biobased zijn. Het is een kunststof met grote temperatuurstabiliteit, hoge elasticiteit, transparant, biologisch afbreekbaar, niet toxisch en met een ‘geheugen’. Het is schuimbaar, je kunt er films van maken en het laat zich goed mengen met andere bioplastics als polymelkzuur (PLA) en polyhydroxyalkanoaten (PHA) waardoor de combinatie minder bros wordt, nog steeds volledig biologisch afbreekbaar is en de eigenschappen van een engineering plastic vertoont. Het materiaal is te verwerken op bestaande apparaten, zoals extruders en blow molding machines. Het Amerikaanse bedrijf Novomer, waarin DSM participeert, heeft belangrijke patenten voor de polymerisatie in handen, maar er zijn ook andere ondernemingen mee bezig. Volgens Bernard Rieger (UT München) is PPC een absolute doorbraak en hèt antwoord op polypropeen.

Verpakkingen, isolatieschuim, matrassen

Polyetheen carbonaat (PEC), is ook zo’n nieuwe CO2-plastic, die – in dit geval – via polymerisatie van kooldioxide met etheenoxide wordt gemaakt. PEC is een kunststof met een nog hoger gewichtspercentage CO2 dan PPC. Ook van het proces van deze bioplastic zijn de patenten voor de katalysator in handen van het Amerikaanse Novomer. PEC is, net als PPC, een kunststof met een zeer lage zuurstofdoorlatendheid en dus prima te gebruiken als barrièrelaag voor de verpakking van voedsel. De Amerikanen zeggen het is Food Contact Approved (AFC).

Polyurethanen, gemaakt uit polyolen en CO2, vormen ook een nieuwe klasse van kooldioxideplastics in ontwikkeling. Ze zijn inzetbaar als schuimen voor isolatie in huizen en voor het maken van matrassen. Bayer heeft in februari 2011 een proeffabriek voor dit materiaal in bedrijf genomen en heeft aangegeven in 2015 te starten met de commerciële productie. De benodigde kooldioxide komt uit een bruinkoolcentrale. Aan de katalysator wordt gewerkt door de Technische Universiteit Aken (RWTH). Veel Duitse researchresultaten en semicommerciële ontwikkelingen dus op deze conferentie in het Duitse Ruhrgebied. Logisch, de bijeenkomst was in hun eigen huis, maar ook in de rest van de wereld wordt er hard aan gewerkt.

De verwachtingen zijn hoog gespannen

Het gaat er in de kooldioxidechemie – net als bij de biobased kunststoffen – niet om plastics te maken die hetzelfde zijn als de fossiele kunststoffen, maar die beter zijn en die net zo goed kunnen worden verwerkt als de ‘oude’ kunststoffen op de bestaande machines van de kunststofverwerkende bedrijven. Andere kunststoffen dan de hier genoemde, zoals bijvoorbeeld polyhydroxybutyraat (PHB) of polycyclohexaan carbonaat (PCHC) verkeren in de pilotfase. Chemische producten als mierenzuur staan op doorbreken.

Zoals gezegd, de hele chemische wereld zoemt van enthousiasme en is vol in actie om deze nieuwe kunststoffen te ontwikkelen en in de markt te zetten. Het is meer dan 30 jaar geleden dat er een nieuwe grote kunststof op de markt is gebracht en de verwachtingen zijn hoog. De al eerder aangehaalde Bernard Rieger zegt erover: ‘We are beter than nature.’ De geproduceerde hoeveelheden zullen echter voorlopig nog zeer klein zijn vergeleken met de traditionele plastics op basis van aardolie. De productie van deze nieuwe, groene materialen, zowel biobased als via CO2, gaat lang niet snel genoeg om aan de vraag naar hernieuwbare materialen te voldoen. En de productie is zeker niet voldoende om het CO2-gehalte in de atmosfeer merkbaar omlaag te brengen.