Mooi verhaal kort geleden op deze site, over al die extra suiker die in Noordwest Europa beschikbaar komt; we gaan daar bioalcohol van maken en vervolgens bio-etheen met in zijn kielzog etheenoxide en etheenglycol. Dat is de basis waarop de groene chemie een grote vlucht gaat nemen in Europa, met miljardeninvesteringen. Maar dit is geen eindstadium. Bij deze omzettingen wordt zuurstof inefficiënt behandeld: eerst eruit gesloopt en later weer terug gezet. Met fermentatietechnologie kunnen we dezelfde reacties in één stap uitvoeren, met behoud van de zuurstof. Maar deze technologie is nog in ontwikkeling. Geef de groene chemie nog een jaar of tien. Een chemisch verhaal.

Behoud structuur en functies in de groene chemie

De grote winst van de groene chemie is het behoud van structuur en functies uit de levende natuur. Daartoe moeten we alle elementen behouden die (naast koolstof en waterstof) al in de plant zitten; vooral zuurstof die via fotosynthese in biomassa terecht komt. Maar ook andere waardevolle elementen als zwavel, stikstof en fosfor. Dat schuiven we allemaal opzij als we suikers gaan omzetten in bio-ethanol en dat in etheen: dan breken we niet alleen verbindingen door, maar verwijderen ook de zuurstof. Die moet er vervolgens weer in om chemische producten te maken. Uit een oogpunt van duurzaamheid is het dus veel beter om een directe route te zoeken van alcohol (bio of niet), of suiker, naar etheenoxide en etheenglycol. In dat laatste molecuul zitten twee zuurstofatomen en dat is pure winst als je groene chemie in het groot wilt gaan bedrijven. Voor de specialty- en nicheproducten heeft de industrie dat al veel langer begrepen, daar werken ze al decennia met stoffen uit planten.

Klassieke chemie

Kijken we eerst naar de suikers waar de groene chemie het in de komende 10 jaar vooral van moet hebben en naar de huidige mogelijkheden van deze groene grondstof.

– De eerste stap van C6 suikers naar bio-ethanol demonstreert het hierboven gemaakte punt al: in die stap verliezen we flink wat koolstof en zuurstof in de vorm van CO2. Die zouden we kunnen opvangen (want ze is vrij zuiver en te gebruiken voor de frisdrankindustrie, in de glastuinbouw of in een algenbassin). Veel levert dat echter niet op. Ongeveer de helft van de suiker gaat op aan CO2: je hebt op papier dus bijna 2 kilo suikers nodig voor 1 kilo bio-ethanol.

De reactievergelijking van deze omzetting (met de massabalans tussen haakjes) is:

C6H12O6 (180) → 2 C2H5OH (92) + 2 CO2 (88)

Uit 180 kg suiker krijgen we dus maximaal 92 kg ethanol. Dat gaat prima als de suiker goedkoop is (bijvoorbeeld 250 Euro/ton), de bio-ethanol genoeg oplevert (bijvoorbeeld >700 Euro/ton), of wanneer er subsidie voorhanden is (in de vorm van geld of van dubbeltelling bij biobrandstoffen). Het opheffen van het suikerquotum is de sleutel voor goedkopere suikers, een absolute voorwaarde voor grootschalige businesscases in de groene chemie.

– De tweede stap is het dehydrateren (ontwateren) van bio-ethanol naar bio-etheen: hierbij verliezen we opnieuw zuurstof, nu in de vorm van water. We raken ongeveer 40% van de massa van de bio-ethanol kwijt.

De reactievergelijking van deze ontwatering (met de massabalans tussen haakjes) is:

C2H5OH (46) → C2H4 (28) + H2O (18)

Het massarendement over de hele keten van C6 suikers naar bio-etheen in deze twee stappen is 56/180 x 100% = 31%. We hebben dus (ruim) 3 kilo suikers nodig op papier voor 1 kg bio-etheen. In de realiteit nog iets meer, omdat niet alles met 100% rendement verloopt. Dat kan als de suiker heel goedkoop is (bijvoorbeeld <230 Euro/ton), de bio-etheen voldoende oplevert (>1000 Euro/ton) of als er voldoende groene premie zit op bio-etheen (dat blijkt tegen te vallen). Dan is een businesscase te bedenken waarbij het loont Capex (investeringskosten), Opex (operationele kosten zoals energie naast de grondstoffen) en winstmarge te berekenen. Als de grondstofkosten al 80-100% van de verkoopprijs opsnoepen, is er geen ruimte.

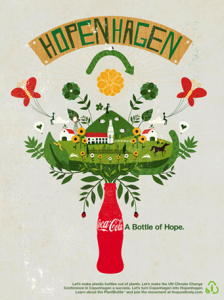

– Dan de derde stap van bio-etheen naar bio-etheenoxyde (EO) en vervolgens naar biomono-etheenglycol (MEG). Hier voegen we eerst zuurstof toe tot (EO) en daarna water tot (MEG). We bouwen het basismolecuul etheen zodoende weer op naar hogere functionaliteit en molecuulgewicht. Hiervoor bestaat op dit moment nog geen commercieel alternatief; ook Coca-Cola laat zo zijn groene MEG voor zijn Plant Bottle maken. Dus voorlopig is er een grote markt beschikbaar voor deze inefficiënte route.

Directe fermentatie

In de groene chemie moet dat natuurlijk anders en er zijn (tenminste) twee mogelijkheden:

1. Vanuit suikers langs fermentatieve weg direct naar bio-MEG (R&D, eerste IP verschenen)

2. Vanuit bio-ethanol direct naar bio-EO via katalyse (R&D, eerste IP verschenen)

Als we kijken naar het (koolstof)rendement van deze nieuwe fermentatie stap, dan is dat prima. De reactievergelijking vanuit suiker direct naar MEG (massabalans weer tussen haakjes):

C6H12O6 (180) + 3 H2 (6) → 3 C2H6O2 (186)

Voor elke kilo suiker krijgen we dus ruim een kilo MEG, als we over een waterstofbron beschikken. We kunnen deze reactie alleen nog maar op lab schaal uitvoeren (MIT – Boston). Maar dit geeft wel duidelijk de richting aan. Hier ligt een aanknopingspunt voor de innovatie! Deze ontwikkeling van de groene chemie vindt echter vooral buiten Europa plaats.

De omzetting van bio-ethanol naar bio-etheenoxide verloopt katalytisch met edelmetalen. Men is op dit moment al duidelijk verder dan proof of principle. Zie bijvoorbeeld: Direct conversion of ethanol to ethylene oxide on gold based catalysts. Diverse industriële partijen werken hier aan. Vandaar ook dat er weinig in de open literatuur te vinden is.

Het is uit deze voorbeelden duidelijk dat fermentatie van levensbelang is voor de omzetting van suiker. Bio-ethanol uit suikers is niet zo’n gunstige route (wel als je Champagne of Cremant de Bourgogne wilt maken…:-). Melkzuur uit suiker gaat prima, uit een kilo suiker krijg je een kilo melkzuur. Barnsteenzuur is helemaal geweldig, je legt ook nog extra CO2 vast, uit een kilo suiker krijg je 1,3 kilo barnsteenzuur.

Lignine als bron voor alifaten en aromaten

Hetzelfde verhaal is van toepassing voor tweede generatie suikers (C5-C6 suikers) uit lignocellulose. Nu krijgen we door de bioraffinagestap ook nog lignine naast suikers.

Lignine is er in vele kwaliteiten en vormen. De overall structuurformule is in de orde van: (C10H12O3)n. Lignine bevat dus veel meer koolwaterstof dan zuurstof in vergelijking met de suikers. Verder heeft lignine een hoog aromatisch karakter. Het wordt op dit moment voornamelijk opgestookt en kent (nog) nauwelijks andere toepassingen. De prijzen hangen enorm af van de kwaliteit en er is een wijde range voorhanden: 50-500 Euro/ton (50 Euro/ton voor ‘het putje’, 500 Euro voor speciale fracties als organosolve).

Via pyrolyse kunnen we uit lignine aromaten maken (tot nu toe slechts op pilotschaal) en wel bij voorkeur aromaten met zuurstof zoals fenol(en), alkylfenolen, etc.

Via vergassen bij lagere temperatuur kunnen ook aromaten worden gemaakt (ECN). Bij hogere temperatuur wordt syngas gemaakt waarbij wel zuurstofverlies optreedt in de vervolgstappen. Syngas kan worden omgezet tot bio-etheen, bio-propeen en andere koolwaterstoffen; hetzij via Fischer-Tropsch (Sasol, Shell), of via MTO/MTG (Methanol to Olefins/Methanol to Gasolin) (ExxonMobil en anderen). De laatste technologie is al ouder; hij wordt commercieel toegepast voor methanol uit syngas van fossiele oorsprong (kolen, schaliegas). Het zijn energie-intensieve processen, maar uitgaande van lignine als grondstof kan men met gebruik van warmte-integratie en bestaande infrastructuur wel tot haalbare businesscases komen, vooral wanneer we van goedkope lignine kunnen uitgaan. Die moet natuurlijk wel zwavelvrij zijn.

Kortom

Bij wijze van conclusie, rekening houdend met de time-to-market van de verschillende technologieën zien we voor de komende jaren:

De huidige technologie met GI Dynamics in the lead (zie het interview met Ton Runneboom)

Na 2020 eerste commercialisering nieuwe directe route verwacht van bio-ethanol naar bio-EO. Door naar MEG, etheencarbonaat, acrylzuur of barnsteenzuuranhydride (Green Chemicals Blog) om maar eens een paar waardevolle bouwstenen te noemen

Na 2020 alternatieve route naar bio-etheen uit lignine via vergassing en MTO technologie

Na 2025 grootschalige demo van de directe route uit C6 suikers naar MEG.

Kortom, geef de chemie 10 jaar de tijd en we bouwen een efficiënte, fermentatieve chemische industrie op basis van suikers. Een goede samenwerking tussen fermentatiesector en de slimme groene chemiesector is in ieder geval een randvoorwaarde.

Per 1 januari is Willem Sederel benoemd tot voorzitter van het (Nederlandse) Biorenewables Business Platform. Dit is zijn eerste artikel sinds deze benoeming.